La distillation, probablement découverte par les Perses il y a trois mille ans, repose sur le fait qu’en chauffant un liquide, la phase vapeur qui apparaît est généralement plus riche en constituant volatil que le liquide qui lui a donné naissance. Les producteurs d’alcool furent d’ailleurs pendant longtemps des experts en distillation.

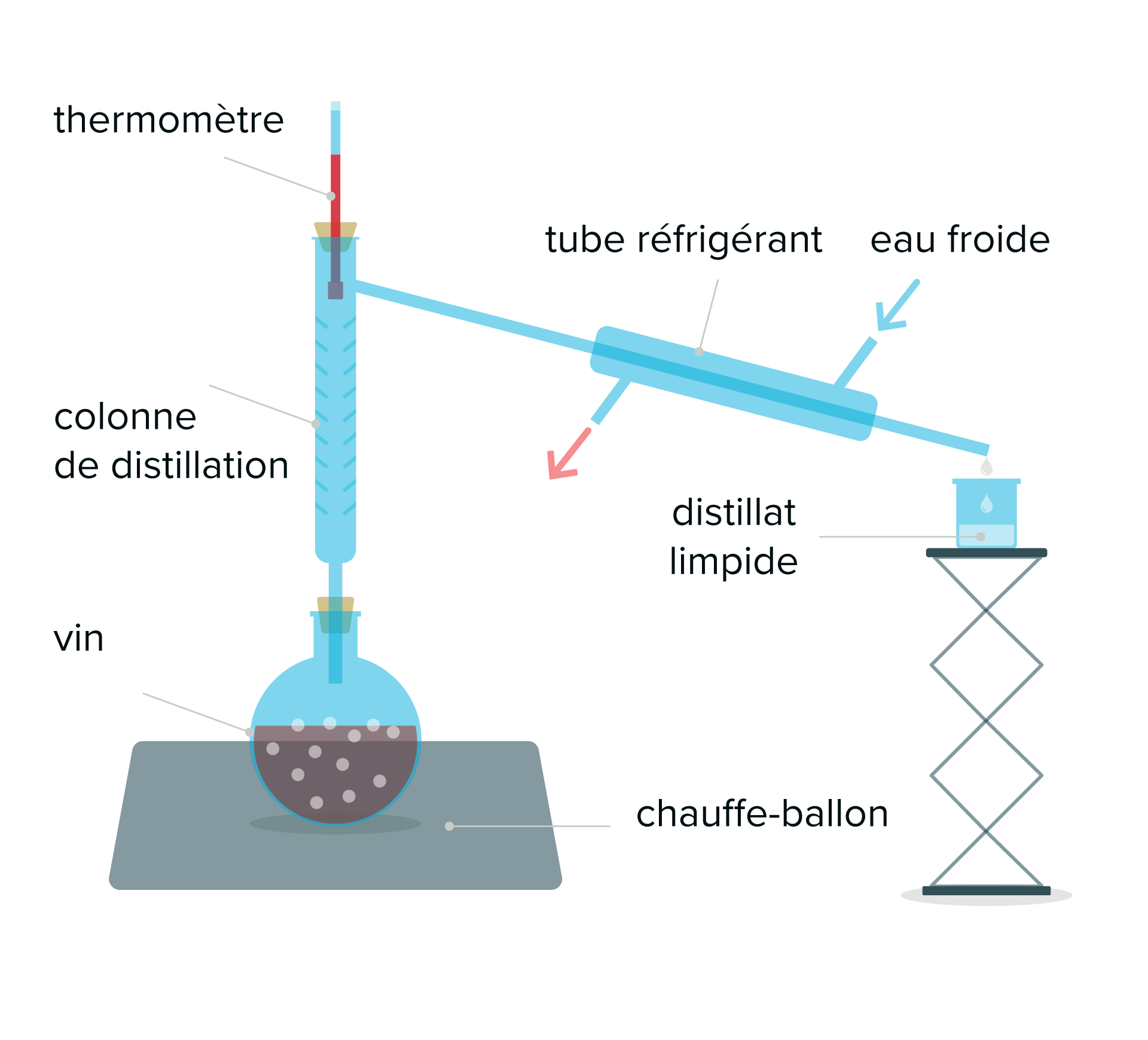

En effet, en introduisant du vin ou une purée de fruits fermentée dans un ballon, on obtient par chauffage un dégagement de vapeurs qui une fois condensées par un réfrigérant à eau produisent un distillat limpide qui est de l’alcool à 60 °.

C’est grâce aux travaux des bouilleurs de cru, complétés principalement par les recherches des ingénieurs de l’industrie pétrolière, que la distillation occupe une place industrielle aussi importante parmi les opérations de séparation.

Approfondissons la compréhension de cette technique qui repose essentiellement sur la connaissance de l’équilibre liquide-vapeur du mélange à séparer. Pour fixer les idées, supposons que l’on souhaite séparer par distillation un mélange binaire de benzène(1) et de toluène(2) disponible sous P = 1 atm. Industriellement, cette séparation se fait dans une colonne comportant 19 plateaux.

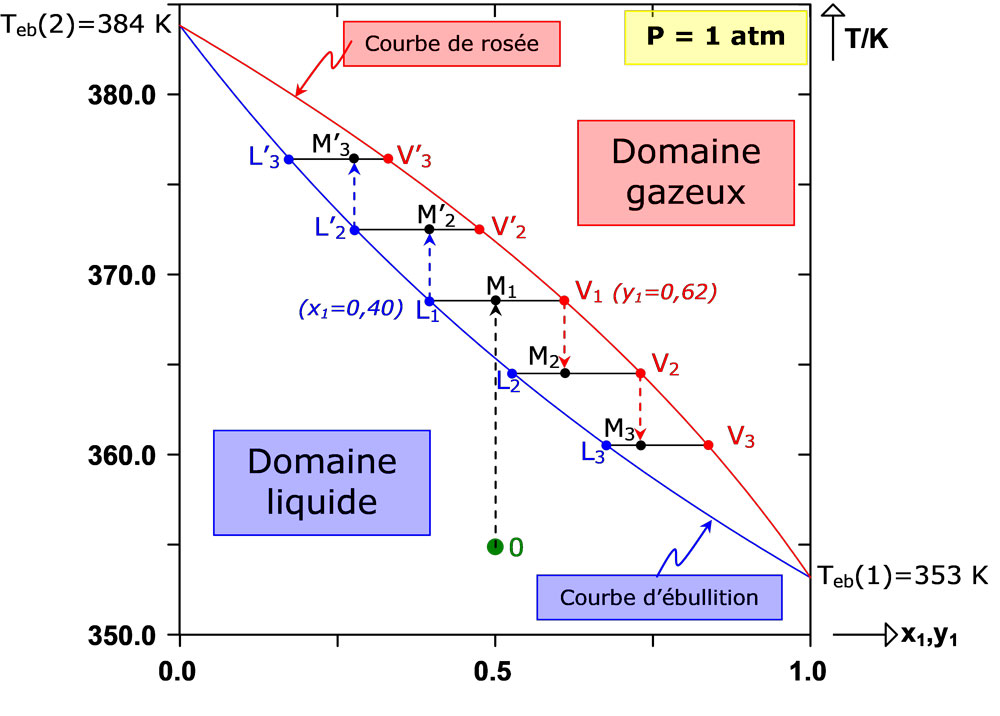

La figure ci-dessous représente le diagramme de phases du système considéré, calculé sous pression atmosphérique. Ce diagramme est formé de la courbe d’ébullition (frontière entre le domaine liquide et le domaine à deux phases) et de la courbe de rosée (frontière entre le domaine gaz et le domaine à deux phases). Entre les 2 courbes (à l’intérieur du fuseau), le système est en équilibre liquide-vapeur. Pour tout point M appartenant au domaine biphasé, les points L et V représentatifs des phases liquide et vapeur sont respectivement localisés sur les courbes d’ébullition et de rosée. On peut ainsi lire, en abscisse, la composition de chacune des phases. Sous pression atmosphérique, la température d’ébullition du benzène [Teb(1) = 353 K] est inférieure à celle du toluène [Teb(2) = 384 K]. On dira donc que le benzène est plus volatil que le toluène.

Supposons que le mélange à séparer, renfermant 50 % de benzène et 50 % de toluène, soit stocké sous forme liquide dans une cuve de température T0 = 355 K. Le point représentatif de l’état du système est le point vert (point 0) sur la figure.

Par chauffage jusqu’à T1 = 367 K, on obtient un système diphasique représenté par le point M1. La phase vapeur (point V1) renferme alors 62 % de benzène. Elle s’est donc concentrée en constituant le plus volatil. De même, la phase liquide (point L1) contient 60 % de toluène c’est-à-dire qu’elle s’est concentrée en constituant le plus lourd. On a ainsi réalisé une séparation partielle des deux constituants puisque le mélange équimolaire initial a conduit à une phase liquide contenant 60 % de toluène et à une phase gaz contenant 62 % de benzène.

En répétant la procédure, on pourrait obtenir les 2 constituants avec une pureté proche de 100 %.

Il suffirait :

1) de condenser partiellement par refroidissement la vapeur V1 de manière à obtenir l’équilibre liquide-vapeur L2-V2 puis de condenser partiellement V2 pour obtenir l’équilibre L3-V3.

On générerait ainsi des phases vapeur (V1, V2, V3 …) de plus en plus riches en benzène c’est-à-dire en constituant volatil.

Et simultanément,

2) de vaporiser partiellement par chauffage le liquide L1 de manière à obtenir l’ELV L’2-V’2 puis de vaporiser L’2 pour obtenir l’équilibre L’3-V’3. On générerait ainsi des phases liquides (L1, L’2, L’3 …) de plus en plus riches en constituant lourd (en toluène).

Industriellement, un tel agencement, serait difficilement concevable car les quantités de benzène et de toluène produites seraient très inférieures à celles initialement introduites. Le schéma ci-dessus met en effet en évidence que les courants de matière L2, L3, V’2 et V’3 sont systématiquement éliminés du procédé de séparation. Afin d’optimiser l’opération de séparation, il suffit de recycler chaque courant liquide L2, L3,…,Li, jusqu’alors éliminé, dans l’étage de séparation de rang (i-1). De même, on recyclera chaque courant vapeur V’2, V’3, … V’i vers l’étage de rang (i’-1). On obtient ainsi le schéma de principe de la distillation industrielle en continu :

En pratique, cette succession d’équilibres de phases est mise en œuvre dans une colonne à distiller isobare alimentée en continu par le mélange à séparer. La colonne possède en outre deux sorties de matière : une en tête de colonne au niveau du condenseur (on y récupère le distillat, c’est-à-dire le mélange enrichi en constituant volatil) et une en pied au niveau du bouilleur (on y récupère le résidu, c’est-à-dire le mélange appauvri en constituants volatils). Les échanges de matière à contre courant et les échanges de chaleur sont la conséquence du renvoi dans la colonne :

1) d’une fraction du débit de liquide issu du condenseur. Ce courant de matière froid et descendant constitue le reflux de la colonne.

2) d’un courant de vapeur issu du bouilleur. Il s’agit d’un courant de matière chaud et ascendant.

La partie de la colonne située au-dessus de l’étage d’alimentation s’appelle section d’enrichissement (ou de rectification). La partie de la colonne située en dessous de cet étage s’appelle section d’épuisement (ou section d’appauvrissement).

Pour assurer un bon contact entre le liquide descendant et la vapeur ascendante, la colonne est soit équipée de plateaux, soit remplie avec du garnissage structuré.

Cependant, comme beaucoup d’opérations de transfert de matière, le dimensionnement d’une colonne à distiller repose sur la notion de plateau théorique : plateau sur lequel les phases liquide et vapeur seraient en équilibre thermodynamique. Les temps de séjour étant limités, les plateaux réels d’une colonne de distillation ne permettent jamais d’obtenir l’équilibre thermodynamique. En pratique, il faut donc disposer de plus de plateaux réels que le nombre de plateaux théoriques estimé à partir du diagramme de phases isobare. Pour tenir compte du fait que les fluides quittant un plateau ne sont pas à l’équilibre, on définit l’efficacité globale EG de la colonne par :

EG = nombre de plateaux théoriques / nombre de plateaux réels

Il s’agit d’une grandeur facile à mesurer expérimentalement dans une installation donnée.